Aktuelle Projekte

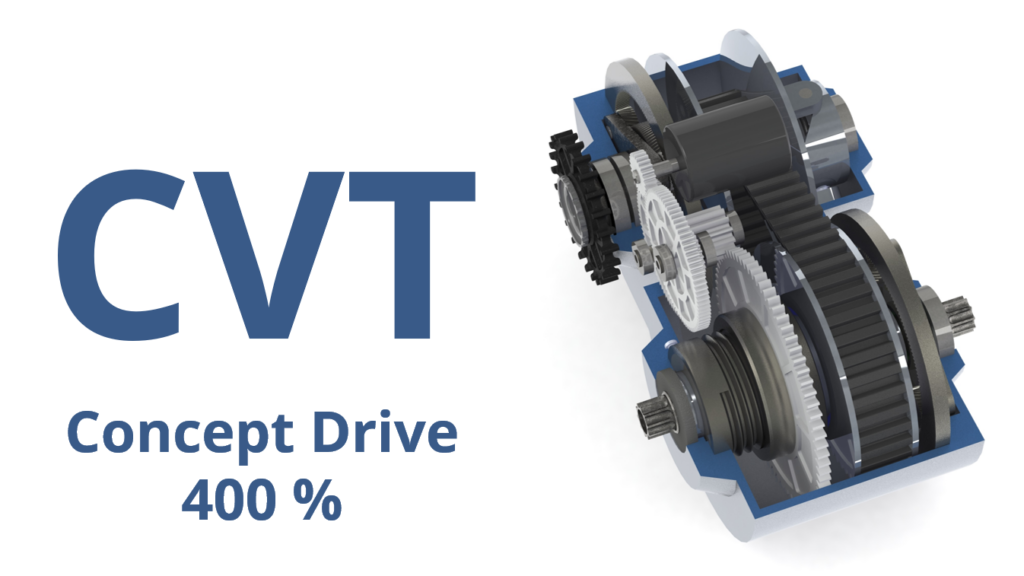

CVT-Mittelmotor Getriebeeinheit

Durch den aktuell stattfindenden Umbau der ländlichen und urbanen Infrastruktur mit dem Ziel, den individuellen PKW-Verkehr signifikant zu reduzieren und gleichzeitig eine individuelle Elektroleichtmobilität mit geeigneten Anbindungen an öffentliche Verkehrslösungen voranzutreiben. E-Cargo Bikes können den PKW auf Kurzstrecken ablösen. Daraus leiten wir die Erfordernisse von Antriebskonzepten ab, die in neuartige Fahrzeugkonzepten integriert werden können. Unser Ansatz ist die Integration eines stufenlosen Getriebes in die Mittelmotoreinheit, wobei dem Fahrer automatisch immer die passende Übersetzung zu seiner gewählten Trittfrequenz stufenlos bereitgestellt wird.

Projektpartner: Suzhou INNKR technology Co.,Ltd.

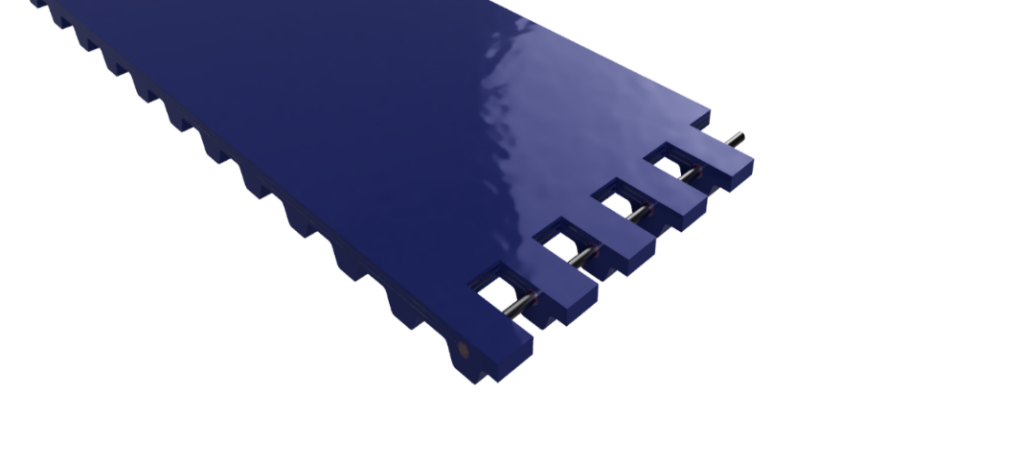

Transfood-Belt

In der Lebensmittelindustrie werden Zahnriemen aufgrund ihrer Lebensmittelechtheit und Unbedenklichkeit häufig eingesetzt. Um aus dem als Meterware gelieferten Zahnriemenmaterial einen Endlosriemen herzustellen, wird in der Regel eine sogenannte Fingerverbindung genutzt. Diese Verbindung entsteht durch das Ausschneiden bzw. Ausstanzen der Fingerkontur, gefolgt vom anschließenden Verschweißen. Dabei kann es vorkommen, dass einzelne Fasern der Zugträger stehen bleiben oder abstehen. Diese Fasern stellen durch ihre Größe und die Beschaffenheit ihrer Oberfläche potenzielle Nährböden für Keime und Bakterien dar und müssen daher vollständig entfernt werden. Ziel dieses Forschungsprojekts ist es, solche Faserausrisse durch optimierte Fertigungsverfahren zu verhindern und die Hygiene bei der Herstellung von Zahnriemen weiter zu verbessern.

Projektpartner: Norditec GmbH

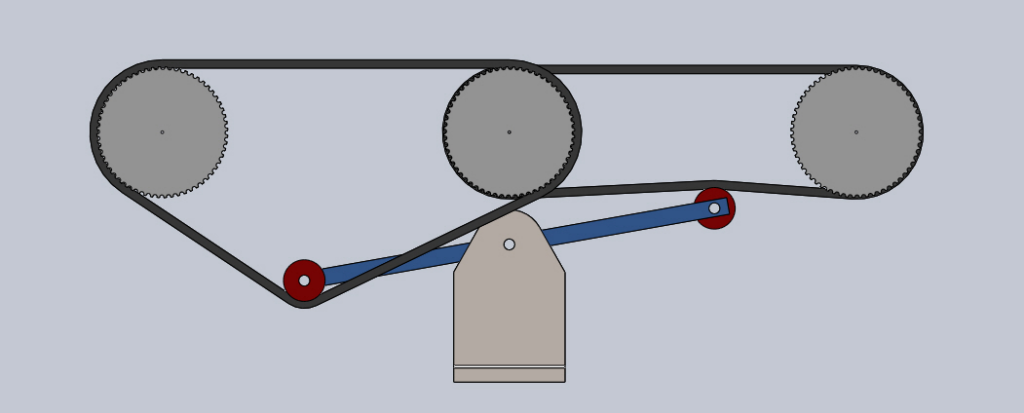

ARIS - Automatischer Riemenspanner

Das Hauptproblem bei Zahnriemenantrieben ist die aufwendige manuelle Einstellung und Nachjustierung der Vorspannung, die bei Wartung und Betrieb erhebliche Ressourcen und Kosten verursacht. Automatische Spannsysteme mit Überwachungsfunktionen existieren zwar, werden aber selten eingesetzt, wodurch Riemen oft vorzeitig gewechselt werden, was zu Ressourcenverschwendung und hohen Kosten führt. Derzeit fehlen geregelte Systeme, die eine dynamische Fernüberwachung und automatische Anpassung der Vorspannung ermöglichen. Solche Systeme könnten die Wartung erleichtern, Ausfallzeiten vermeiden und Folgeschäden reduzieren. Zudem belastet die konstante Vorspannung Lager und Riemen unnötig stark, selbst bei Stillstand, was zu höherem Verschleiß und überdimensionierten Komponenten führt. Ziel des Projekts ist es deshalb, eine kostengünstige automatische Spannvorrichtung zu entwickeln, herzustellen und zu testen.

Projektpartner: Richter Fördertechnik